Categorias

Mais Vendidos

-

DisponívelR$ 1,88no pix/boleto

-

DisponívelR$ 0,84no pix/boleto

Depoimentos

Ferro de Solda

O ferro de solda é um equipamento exclusivo que possui a capacidade de transformar a corrente elétrica em calor e concentrar este em um metal capaz de atingir altas temperaturas até o ponto de fusão do estanho, por exemplo.

A soldagem realizada pelo ferro de solda possui como intuito principal, na área da eletrônica, realizar a emenda e a fixação de fios em placas de circuito impresso possibilitando a melhor condução e transferência de dados e energia.

A soldagem até pouco tempo, era um processo extremamente complicado e desgastante. Técnicos e profissionais da área eletrônica, que trabalhavam com chip’s e componentes eletrônicos minúsculos, podiam contar apenas com ferros de solda robustos e convencionais, ligados diretamente na eletricidade, sem qualquer controle de temperatura.

Hoje, o ferro de solda possui uma diversidade extremamente grande, modelos diferentes conquistam a confiança de técnicos de acordo com suas necessidades, ferros de solda com controle de temperatura, com sistemas de alimentação diferenciados, ponteiras para cada tipo de soldagem e modelos que se diferenciam de acordo com a necessidade.

-

Indisponível

-

Indisponível

-

Indisponível

O ferro de solda ou ferro de soldar, como também pode ser chamado, é um dispositivo elétrico, que tem como base de funcionamento a transformação da corrente elétrica em calor. Este calor é gerado através de uma resistência que aquece facilmente até a temperatura necessária para o ponto de fusão do estanho.

Existem diversos modelos, dos quais podemos destacar os de reposição para estações de solda e também os ferros de soldagem que funcionam diretamente ligados na rede elétrica 110V ou 220V, geralmente, diferenciados de acordo com sua potência, cuja está diretamente ligada ao tempo levado para aquecer.

Você está procurando por um Ferro de Solda, mas não sabe qual modelo escolher? Se esse é o seu caso fique com a gente porque preparamos um guia rápido com dicas para você escolher o melhor ferro de solda.

Se você trabalha com solda eletrônica já deve saber que existem no mercado muitos modelos diferentes de ferro de solda.

Mas se você é iniciante na área e ainda não sabe disso, fique atento, escolher o modelo errado de ferro de solda pode fazer você perder muito tempo e estragar todo o seu trabalho.

Modelos de ferro de solda - diferenças fundamentais

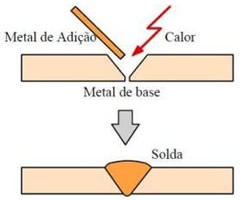

Sabemos que a soldagem não é um processo utilizado única e exclusivamente na área da eletrônica. Este método é utilizado para a união, fabricação, manutenção e revestimento de materiais em escala atômica com o emprego ou não de pressão ou calor, sendo largamente empregado nas áreas da mecânica, eletrônica, robótica, náutica, dentre outras.

Ele é usado para soldar ou dessoldar componentes, fios, conectores eletrônicos e etc. Essa ferramenta possui uma ponta que esquenta chegando a altas temperaturas, para ser capaz de derreter a solda, assim ela pode ficar em estado líquido para a união de duas partes.

Também existem modelos de ferro de solda sem fios, esses modelos costumam ser aquecidos através da combustão de gás, armazenado num pequeno tanque, muitas vezes utilizando um aquecedor catalítico em vez de uma chama.

Processo simplificado de soldagem

Processo simplificado de soldagem

No passado, os ferros de solda eram feitos com um grande pedaço de cobre segurado por uma alça e aquecido em uma fogueira. Estamos falando de uma ferramenta antiga que é usada pela humanidade há muito tempo.

De fato, a soldagem é uma das práticas mais antigas criadas pelo homem, presente em diferentes civilizações.

Mas com o surgimento dos equipamentos eletrônicos e a descoberta da eletricidade, assim como com os avanços das novas tecnologias, essa ferramenta tem se tornado mais complexa e seus modelos tem se diversificado para atender às diversas necessidades dos usuários.

Com tanta variedade no mercado, escolher o ferro de solda certo acaba se tornando uma tarefa que exige muita paciência e usuários iniciantes com frequência escolhem o modelo errado.

Existem três aspectos básicos que você deve considerar quando for fazer a escolha do seu ferro de solda: o tipo de ferro de solda, o sistema de controle de temperatura e a sua potência.

Além disso, é fundamental considerar as suas necessidades. Você é um profissional que trabalha muito com seu ferro de solda? Ou você apenas realiza pequenos projetos e pequenos trabalhos esporadicamente na sua casa?

A resposta para essas perguntas e as informações que passamos para você nesse artigo vão te ajudar a escolher o modelo certo dessa ferramenta!

Confira outras dicas úteis sobre como escolher o modelo certo de ferro de solda para você e as suas necessidades de trabalho a seguir.

Quais são os principais componentes de um ferro de solda?

Essa ferramenta é composta por uma ponta de metal, normalmente feita de cobre, uma resistência que aquece essa ponta, corpo metálico e um cabo de material isolante térmico. O aquecimento da ferramenta pode ser feito por gás, líquido ou por corrente elétrica, sendo essa última opção a mais usada.

Como escolher o ferro de solda ideal para o meu trabalho?

Você precisa considerar o que você vai fazer com o ferro de solda, se você pretende trabalhar apenas em pequenos projetos de pequenas montagens, não há necessidade de gastar uma grande quantia em um ferro de solda que você vai usar pouco.

No entanto, também não é boa ideia comprar um produto de péssima qualidade, só porque você não usa muito. Encontre um ponto de equilíbrio entre as suas necessidades e o ferro de solda escolhido.

Os diferentes tipos de ferro de solda

Agora que você já conhece um pouco mais sobre essa ferramenta, vamos apresentar para você os diferentes tipos de Ferro do solo existentes para que você possa entender mais sobre os modelos dessa ferramenta.

Ferro De Solda Caneta

Dentre os principais tipos, vendidos no mercado, podemos citar os Ferro de solda caneta. Ferros estes que podem, facilmente, ser encontrados e são muito utilizados em diferentes áreas, isto pois, seus modelos contam com variadas potências e diferentes pontas.

Para distingui-los, as fabricantes muitas vezes, utilizam cores diferentes para as várias potências, além é claro, de contarem com pontas que variam a espessura de acordo com a sua potência. Estes modelos são ideais para usuários que trabalham com diversos tipos de soldagem, mas não os realiza frequentemente, pois, sua praticidade e exatidão em relação à uma estação de solda, não compensam. Já o modelo de ferro de solda mais usado é o tipo pistola. Esse tipo de ferro de solda precisa de um curto tempo de aquecimento e são facilmente ligado e desligado em tempo muito curto, facilitando o trabalho.

Pistola De Solda

Existem também os tipos que podem contar com um formato semelhante aos do tipo caneta ou então possuir formato de pistola. Em ambos os modelos seu cabo é desenvolvido com madeira ou então algum outro material isolante com a mesma eficácia, resistente a altas temperaturas.

Pistola de Solda

Pistola de Solda

Sua utilização é destinada a processos de soldagem robusta, as quais exijam uma maior potência, como no caso de montagens industriais, estanhagem de fios com maior bitola, criação de aterramentos, instalação de som, dentre outras aplicações.

Estação de Solda

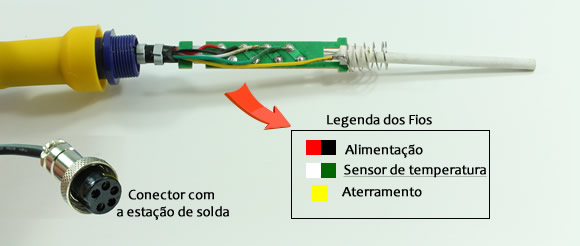

Estes ferros são ferramentas destinadas única e exclusivamente para uso vinculado à uma estação de soldagem. Além de contarem com todos os principais componentes: cabo de alimentação, resistência e ponteira, os ferros de solda, também conhecidos como cabo para estação de solda, possuem um sensor de temperatura ligado diretamente a sua ponta. Este sensor permite que o operador regule e monitore a temperatura que deseja e a que realmente possui a ponta do ferro.

Estação de Solda com seus respectivos Ferros de Solda

Estação de Solda com seus respectivos Ferros de Solda

As estações de solda, sejam analógicas ou digitais, contam com um painel de controle, o qual através de um potenciômetro ou um circuito microcontrolado, regula a potência enviada até a resistência do ferro para solda, aumentando ou diminuindo, consequentemente sua temperatura.

Resistência do Ferro de Solda para Estação

Resistência do Ferro de Solda para Estação

Como são ferramentas dotadas de sensor de temperatura, garantem a exatidão necessária para soldagens de precisão em componentes sensíveis, como acontece nas áreas da informática e da eletrônica, por exemplo.

Ferro De Solda Machadinha

Podemos citar ainda os ferros de soldar tipo “machadinha”, que são equipamentos extremamente resistentes, que contam com potência elevada e área de abrangência maior que os demais. Este possui tal nome, pois possui formato muito semelhante a de um machado, onde sua ponta lembra muito uma lâmina com grande superfície para contato, facilitando e agilizando trabalhos dificultosos com grandes áreas de abrangência.

Ferro de Solda Machadinha

Ferro de Solda Machadinha

Como escolher o modelo certo de ferro de solda?

Não adquira um ferro de solda de potência muito alta ou baixa demais, pois a exposição ao calor durante a solda pode danificar alguns componentes e até mesmo soltar trilhas da placa de circuito impresso, já a baixa temperatura dificulta o trabalho.

Qual o modelo de ferro de solda ideal para um iniciante?

Se você não tem muita experiência com ferro de solda prefira modelo comum tipo caneta, ele é mais barato e fácil de usar. O modelo tipo pistola é recomendado para usuários intermediários. Já estação de solda é um modelo fácil de ser usado por qualquer pessoa, mas o preço elevado e fala vale a pena se você for um profissional da área.

Ferro de solda: dicas finais

Seja você um profissional da área ou alguém que trabalha com soldagem por hobby, escolher o ferro de solda certo é imprescindível. Para finalizar vamos ver algumas informações adicionais que são bem importantes também para entendermos melhor nossos ferros de solda.

Alimentação

Primeiramente, a alimentação do ferro de solda dependerá, exclusivamente, se ele é utilizado de forma independente, sendo ligado direto à uma tomada, ou se ele é vinculado a uma estação de solda e só poderá ser utilizado mediante o uso desta.

Ferro de Solda ligado na Tomada

Ferro de Solda ligado na Tomada

O que diferencia os dois é que, os ferros para solda de utilização independente possuem apenas o plugue que os conecta a rede elétrica, já com utilização associada a uma estação contam tanto com o cabo de alimentação quanto com os fios do sensor, responsáveis pela manutenção da sua temperatura.

Nos utilizados de forma individual, a alimentação é feita diretamente pela tensão da tomada utilizada (110V ou 220V). Nestas ferramentas não há a estação de solda para que se possa regular a temperatura ideal durante os processos de soldagem. Uma vez ligado, o ferro aquecerá de forma independente até atingir sua potência máxima e consequentemente sua temperatura máxima.

Ferro de Solda para Estação

Ferro de Solda para Estação

Nos ferros de solda associados à uma estação de soldar, a alimentação é intermediada pela própria estação, a qual regula a tensão enviada ao ferro através de um potenciômetro e consequentemente aumenta ou diminui a temperatura do mesmo.

Ponta para Ferro de Solda

É imprescindível também uma ponta para ferro de solda, pois é ela quem transfere o calor da resistência para o local da soldagem. É com pontas certas e de boa qualidade que o usuário consegue alcançar pequenos terminais ou então realizar soldagens robustas que exijam maior área de abrangência, de forma precisa e eficiente.

As pontas de praticamente todos os ferros possuem peças substituíveis que podem ser trocadas a medida em que o tempo e o uso vão lhes desgastando até se tornarem ineficientes. Estas peças devem, obrigatoriamente, ser desenvolvida a partir de metal com excelentes propriedades condutivas, para que possam garantir uma ideal transferência de calor para a fusão da solda.

Ponta para reposição de Ferro de Solda

Ponta para reposição de Ferro de Solda

Além de tamanhos e formatos diferentes, as pontas para ferro de solda, variam a sua espessura de acordo com a potência do ferro. Existem à venda, diversos modelos de ponteiras, as quais variam de formato, potência e aplicação.